直流电机(DC Motors)

来源:电机 发布时间:2025-04-06 22:14:07是一种连续执行器,将电能转换为机械能。直流电机通过产生连续的角旋转来实现这一点,这种旋转可用于驱动泵、风扇、压缩机、车轮等。

除了传统的旋转直流电机外,还有线性电机,它们能够产生连续的线性运动。基本上有三种类型的传统电机:交流电机(AC Motors)、直流电机(DC Motors)和步进电机(Stepper Motors)。

交流电机通常用于高功率的单相或多相工业应用,需要恒定的旋转扭矩和速度来控制大型负载,如风扇或泵。

在本教程中,我们将仅关注用于许多不一样的电子、位置控制、微处理器、PIC和机器人电路中的简单轻型直流电机和步进电机。

直流电机(DC Motor)或全称直流电动机,是最常用的执行器,用于产生连续运动,并且其旋转速度能轻松控制,使其很适合用于需要速度控制、伺服控制或定位的应用。

通常,直流电机由两部分所组成:“定子”(Stator)是静止部分,“转子”(Rotor)是旋转部分。因此,基本上有三种类型的直流电机:

有刷电机(Brushed Motor)- 这种电机通过在转子上通过换向器和碳刷组件通电来产生磁场,因此称为“有刷”。定子的磁场能够最终靠绕制定子绕组或使用永磁体产生。通常,有刷直流电机价格实惠公道、体积小且易于控制。

无刷电机(Brushless Motor)- 这种电机通过在转子上安装永磁体来产生磁场,并通过电子换向实现。它们通常比传统的有刷直流电机更小但更昂贵,因为它们在定子中使用“霍尔效应”开关来产生所需的定子磁场旋转序列,但它们具有更加好的扭矩/速度特性,效率更加高,并且比等效的有刷电机具有更长的使用寿命。

伺服电机(Servo Motor)- 这种电机绝大多数都是一种带有某种形式位置反馈控制的有刷直流电机,连接到转子轴。它们连接到PWM型控制器并由其控制,大多数都用在位置控制管理系统和无线电控制模型。

普通直流电机具有几乎线性的特性,其旋转速度由施加的直流电压决定,输出扭矩由流过电机绕组的电流决定。

直流电机的旋转速度能从每分钟几转(rpm)到每分钟数千转不等,使其适用于电子、汽车或机器人应用。通过将它们连接到齿轮箱或齿轮传动装置,可以在高速时降低输出速度,同时增加电机的扭矩输出。

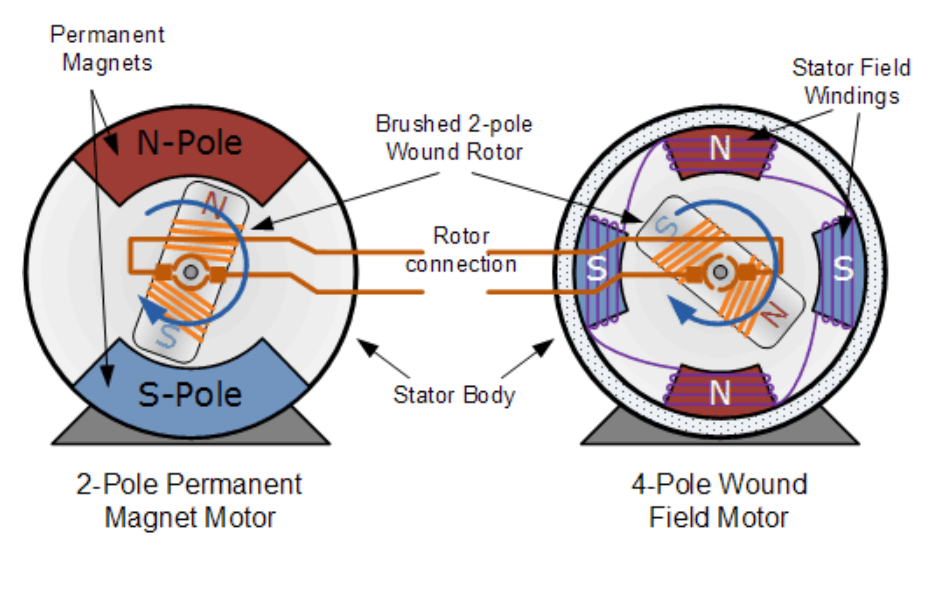

传统的有刷直流电机基本上由两部分所组成:静止的电机主体称为定子,旋转产生运动的内部分称为转子或“电枢”。

电机的绕制定子是一个电磁电路,由以圆形配置连接在一起的电气线圈组成,以产生所需的北极、南极、北极等类型的静止磁场系统,与交流电机的定子磁场随频率不断旋转不同。流过这些励磁线圈的电流称为电机励磁电流。

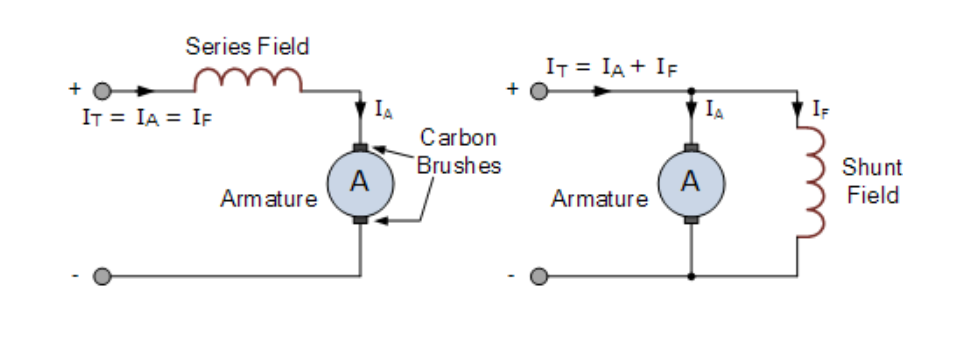

这些形成定子磁场的电磁线圈可以与电机的电枢串联、并联或两者结合(复合)。串联绕组的直流电机的定子励磁绕组与电枢串联连接。同样,并联绕组的直流电机的定子励磁绕组与电枢并联连接,如图所示。串联和并联连接的直流电机

直流电机的转子或电枢由载流导体组成,这些导体在一端连接到称为换向器的电气隔离铜段。换向器允许通过碳刷(因此称为“有刷”电机)在电枢旋转时与外部电源进行电气连接。

转子设置的磁场试图与静止的定子磁场对齐,导致转子绕其轴旋转,但由于换向延迟而无法对齐。电机的旋转速度取决于转子磁场的强度,施加到电机的电压越高,转子旋转得越快。通过改变施加的直流电压,电机的旋转速度也能改变。传统(有刷)直流电机

永磁(PMDC)有刷直流电机通常比其等效的绕制定子型直流电机更小且更便宜,因为它们没有励磁绕组。在永磁直流(PMDC)电机中,这些励磁线圈被强大的稀土(如钐钴或钕铁硼)型磁体取代,这些磁体有很高的磁能场。

使用永磁体使直流电机具有比等效的绕制电机更好的线性速度/扭矩特性,因为永磁体有时有很强的磁场,使其更适合用于模型、机器人和伺服系统。

尽管有刷直流电机非常高效且便宜,但与有刷直流电机相关的问题是,在重负载条件下,换向器和碳刷之间的两个表面之间会发生火花,导致自发热、寿命短以及由于火花产生的电气噪声,这可能会损坏任何半导体开关设备,如MOSFET或晶体管。为客服这些缺点,开发了无刷直流电机。

无刷直流电机(BDCM)与永磁直流电机非常相似,但由于没有换向器火花,因此没有要换掉或磨损的碳刷。因此,转子产生的热量很少,从而延长了电机的寿命。

无刷电机的设计利用更复杂的驱动电路消除了对碳刷的需求,转子磁场是永磁体,始终与定子磁场同步,以此来实现更精确的速度和扭矩控制。

因此,无刷直流电机的构造与交流电机非常相似,使其成为真正的同步电机,但其缺点是比等效的“有刷”电机设计更昂贵。

无刷直流电机的控制与普通有刷直流电机非常不同,因为这种类型的电机包含一些检测转子角位置(或磁极)的手段,以产生控制半导体开关设备所需的反馈信号。最常见的位置/磁极传感器是“霍尔效应传感器”,但一些电机也使用光学传感器。

使用霍尔效应传感器,电机控制驱动电路切换电磁铁的极性。然后,电机能轻松地与数字时钟信号同步,提供精确的速度控制。无刷直流电机的构造可以是外部永磁转子和内部电磁定子,或内部永磁转子和外部电磁定子。

与“有刷”电机相比,无刷直流电机的优点是效率更加高、可靠性高、电气噪声低、速度控制良好,更重要的是没有碳刷或换向器磨损,由此产生更高的速度。然而,它们的缺点是更昂贵且控制更复杂。

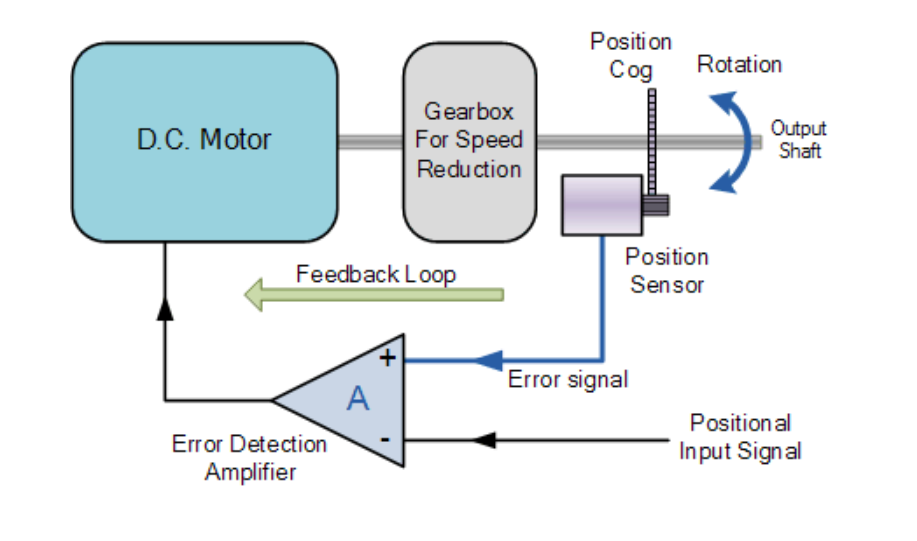

直流伺服电机用于闭环类型的应用,其中电机输出轴的位置反馈到电机控制电路。典型的位置“反馈”设备包括解析器、编码器和电位器,用于无线电控制模型,如飞机和船只等。

伺服电机通常包括一个内置的齿轮箱用于减速,还可以直接提供高扭矩。伺服电机的输出轴不像直流电机的轴那样自由旋转,因为连接了齿轮箱和反馈设备。直流伺服电机框图

伺服电机由直流电机、减速齿轮箱、位置反馈设备和某种形式的误差校正组成。速度或位置相对于施加到设备的输入信号或参考信号进行控制。

误差检测放大器查看此输入信号并将其与电机输出轴的反馈信号作比较,确定电机输出轴是否处于误差状态,如果是,则控制器进行适当的校正,加快或减慢电机速度。这种对位置反馈设备的响应意味着伺服电机在“闭环系统”中运行。

除了大型工业应用外,伺服电机还用于小型遥控模型和机器人,大多数伺服电机能够双向旋转约180度,使其很适合精确的角度定位。然而,这些RC型伺服电机无法像传统直流电机那样持续非常快速地旋转,除非经过特殊改装。

伺服电机由多个设备组成,包括电机、齿轮箱、反馈设备和用于控制位置、方向或速度的误差校正。它们大范围的使用在机器人和小型模型,因为它们只需三根电线即可轻松控制:电源、地和信号控制。

小型直流电机能够最终靠开关、继电器、晶体管或MOSFET电路进行“开”或“关”控制,最简单的电机控制形式是“线性”控制。这种类型的电路使用双极晶体管作为开关(也能够正常的使用达林顿晶体管以满足更高的电流要求)从单一电源控制电机。

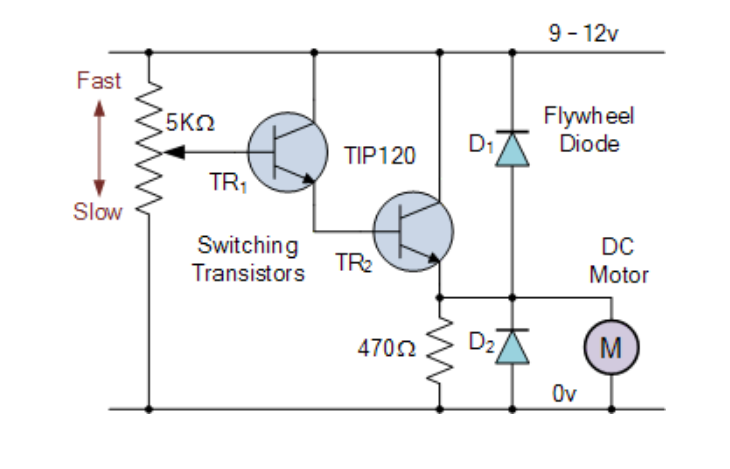

通过改变流入晶体管的基极电流量,能控制电机的速度。例如,如果晶体管“半开”,则只有一半的电源电压供给电机。如果晶体管“完全开启”(饱和),则所有电源电压都供给电机,电机旋转得更快。因此,对这种线性控制,电源持续供给电机,如下所示。电机速度控制电路

上面的简单开关电路显示了单向(仅一个方向)电机速度控制电路。由于直流电机的旋转速度与其端子上的电压成正比,我们大家可以使用晶体管调节该端子电压。

两个晶体管连接为达林顿对,以控制电机的主电枢电流。一个5kΩ电位器用于控制第一个引导晶体管TR1的基极驱动量,从而控制主开关晶体管TR2,允许电机的直流电压从零变化到Vcc,在本例中为9到12伏。

可选续流二极管连接在开关晶体管TR2和电机端子之间,以保护电机旋转时产生的任何反电动势。可调电位器可以用连续的逻辑“1”或逻辑“0”信号直接替换,以从微控制器或PIC的端口分别将电机“完全开启”(饱和)或“完全关闭”(截止)。

除了这种基本的速度控制外,相同的电路还可用于控制电机的旋转速度。通过以足够高的频率反复切换电机电流“开”和“关”,可以通过改变其电源的占空比来改变电机的速度,从静止(0 rpm)到全速(100%)。这是通过改变“开”时间(tON)与“关”时间(tOFF)的比例来实现的,这可以通过称为脉宽调制(PWM)的过程实现。

我们之前说过,直流电机的旋转速度与其端子上的平均电压值成正比,该值越高(达到电机允许的最大电压),电机旋转得越快。换句话说,电压越高,速度越快。

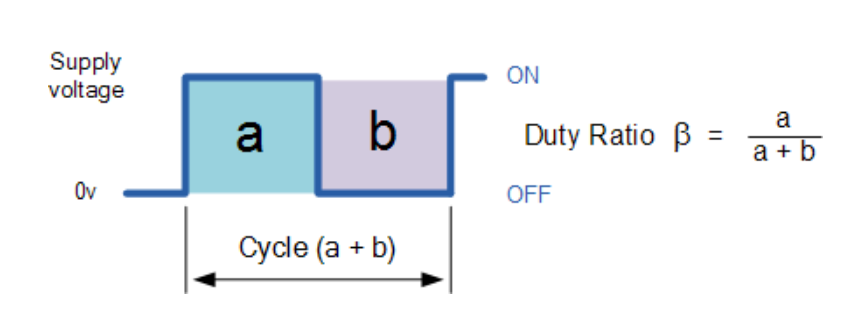

通过改变“开”(tON)时间和“关”(tOFF)时间之间的比例,称为“占空比”、“占空比”或“工作周期”,电机电压的平均值及其旋转速度可以改变。对于简单的单极驱动,占空比β给出为:

供给电机的平均直流输出电压为:Vmean = β x Vsupply。然后,通过改变脉冲宽度a,可以控制电机电压,从而控制施加到电机的功率,这种类型的控制称为脉宽调制或PWM。

另一种控制电机旋转速度的方法是改变频率(从而改变控制电压的时间周期),同时保持“开”和“关”占空比时间不变。这种类型的控制称为脉频调制或PFM。

通过脉频调制,电机电压通过施加可变频率的脉冲来控制,例如,在低频或脉冲很少的情况下,施加到电机的平均电压较低,因此电机速度较慢。在较高频率或脉冲较多的情况下,电机端子电压增加,电机速度也会增加。

因此,晶体管可用于控制施加到直流电机的功率量,操作模式可以是“线性”(改变电机电压)、“脉宽调制”(改变脉冲宽度)或“脉频调制”(改变脉冲频率)。

虽然使用单个晶体管控制直流电机的速度有许多优点,但它也有一个主要缺点,即旋转方向始终相同,它是一个“单向”电路。在许多应用中,我们需要使电机在两个方向上运行,即正向和反向。

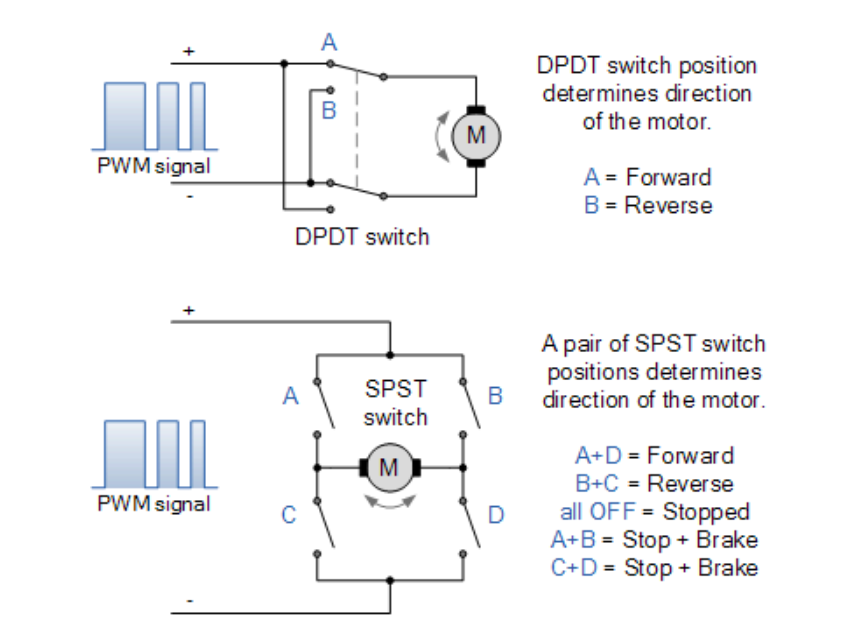

要控制直流电机的方向,必须反转施加到电机连接的直流电源的极性,使其轴在相反方向上旋转。控制直流电机旋转方向的一种非常简单且廉价的方法是使用以下方式排列的不同开关:

第一个电路使用单个双刀双掷(DPDT)开关来控制电机连接的极性。通过切换触点,电机端子的电源反转,电机反转方向。第二个电路稍微复杂一些,使用四个单刀单掷(SPST)开关以“H”形配置排列。

机械开关以开关对排列,必须以特定的组合操作或停止直流电机。例如,开关组合A + D控制正向旋转,而开关B + C控制反向旋转,如图所示。开关组合A + B或C + D短路电机端子,使其快速制动。然而,以这种方式使用开关有其危险,因为同时操作开关A + C或B + D会短路电源。

虽然上述两个电路在大多数小型直流电机应用中效果很好,但我们真的想通过操作不同的机械开关组合来反转电机的方向吗?不!我们可以将手动开关更换为一组机电继电器,并有一个单一的正向-反向按钮或开关,甚至使用固态CMOS 4066B四路双向开关。

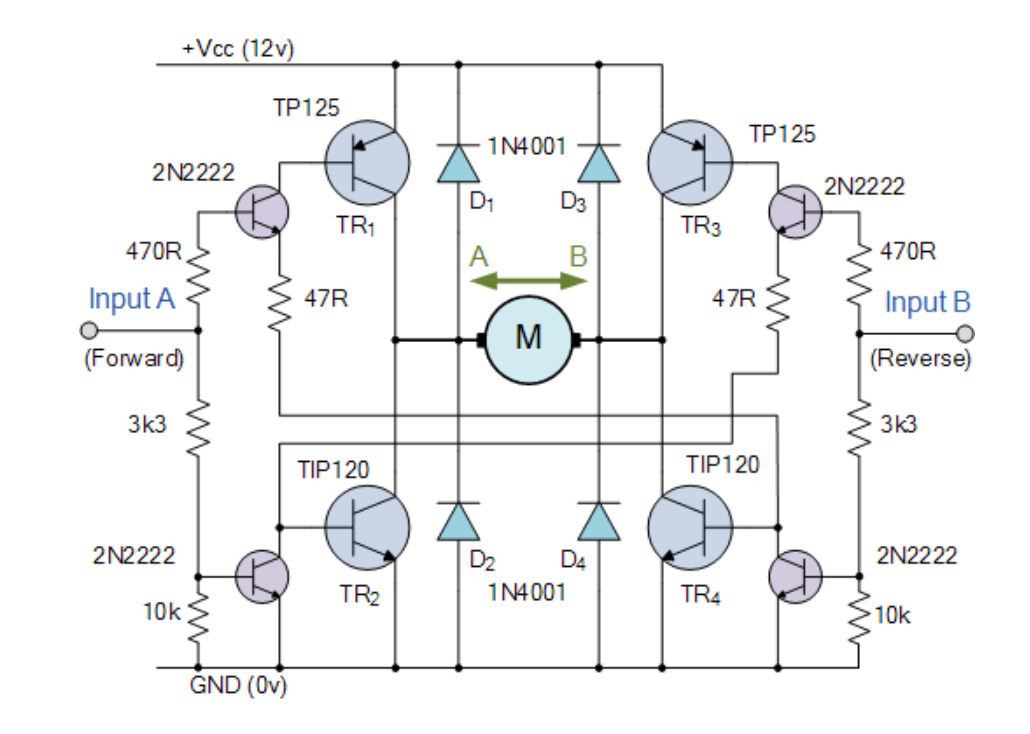

但另一种实现电机双向控制(以及速度控制)的非常好方法是将电机连接到晶体管H桥型电路布置中,如下所示。

上面的H桥电路之所以如此命名,是因为四个开关(无论是机电继电器还是晶体管)的基本配置类似于字母“H”,电机位于中心条上。

晶体管或MOSFET H桥可能是最常用的双向直流电机控制电路之一。它在每个分支中使用“互补晶体管对”(NPN和PNP),晶体管成对切换以控制电机。

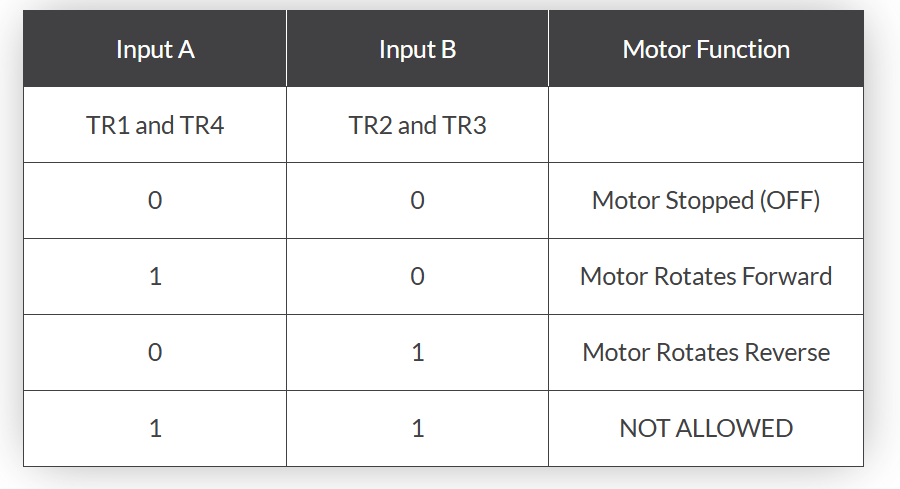

控制输入A使电机在一个方向上运行,即正向旋转,而输入B使电机在另一个方向上运行,即反向旋转。然后,通过在“对角线对”中切换晶体管“开”或“关”,可以实现电机的方向控制。

例如,当晶体管TR1“开”且晶体管TR2“关”时,点A连接到电源电压(+Vcc),如果晶体管TR3“关”且晶体管TR4“开”,则点B连接到0伏(GND)。然后,电机将在一个方向上旋转,对应于电机端子A为正,电机端子B为负。

如果切换状态反转,使TR1“关”,TR2“开”,TR3“开”且TR4“关”,电机电流现在将沿相反方向流动,导致电机在相反方向上旋转。

然后,通过向输入A和B施加相反的逻辑电平“1”或“0”,可以控制电机的旋转方向,如下所示。

重要的是不允许其他输入组合,因为这可能会导致电源短路,即两个晶体管TR1和TR2同时“开”(保险丝=爆炸!)。

与上面看到的单向直流电机控制一样,电机的旋转速度也能够正常的使用脉宽调制(PWM)进行控制。然后,通过将H桥开关与PWM控制相结合,可以精确控制电机的方向和速度。

商用现成的解码器IC,如SN754410四路半H桥IC或具有2个H桥的L298N,具有所有必要的控制和安全逻辑,专门设计用于H桥双向电机控制电路。

与上述直流电机一样,步进电机也是一种机电执行器,它将脉冲数字输入信号转换为离散(增量)机械运动,广泛应用于工业控制应用中。

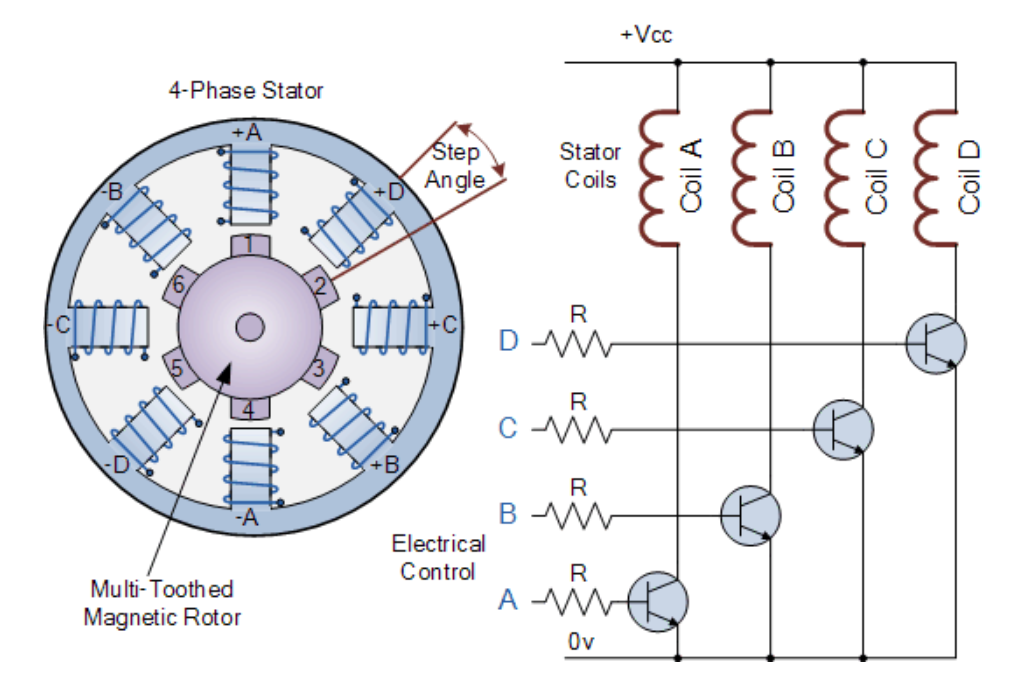

步进电机是一种同步无刷电机,因为它没有带有换向器和碳刷的电枢,而是有一个由许多(某些类型有数百个)永磁齿组成的转子和带有独立绕组的定子。

顾名思义,步进电机不像传统直流电机那样连续旋转,而是以离散的“步”或“增量”移动,每个旋转运动或步的角度取决于步进电机的定子极数和转子齿数。

由于其离散的步进操作,步进电机可以轻松地一次旋转有限的旋转部分,例如1.8°、3.6°、7.5°等。例如,假设步进电机在100步内完成一次完整的旋转(360°)。

那么电机的步进角度为360度/100步=每步3.6度。该值通常称为步进电机的步进角度。

步进电机有三种基本类型:可变磁阻(Variable Reluctance)、永磁(Permanent Magnet)和混合(Hybrid)(两者的组合)。步进电机特别适用于需要精确定位和可重复性以及对启动、停止、反转和速度控制的快速响应的应用,步进电机的另一个关键特性是其在达到所需位置后能够保持负载稳定。

通常,步进电机具有一个内部转子,带有大量永磁“齿”,并且定子上安装有多个电磁“齿”。定子的电磁铁依次极化和去极化,使转子一次旋转一个“步”。

现代多极、多齿步进电机能够实现每步小于0.9度的精度(每转400个脉冲),主要用于高度精确的定位系统,如软盘/硬盘驱动器中的磁头、打印机/绘图仪或机器人应用。最常用的步进电机是每转200步的步进电机。它具有50齿转子、4相定子和1.8度的步进角度(360度/(50×4))。

在我们上述简单的可变磁阻步进电机示例中,电机由一个中央转子和四个标记为A、B、C和D的电磁场线圈组成。所有相同字母的线圈都连接在一起,因此通电时,例如标记为A的线圈将使磁性转子与该组线圈对齐。

通过依次向每组线圈施加电源,转子能够最终靠其步进角构造确定的角度从一个位置旋转或“步进”到下一个位置,并且通过依次通电线圈,转子将产生旋转运动。

步进电机驱动器通过以设定的顺序通电场线圈来控制电机的步进角和速度,例如,“ADCB, ADCB, ADCB, A…”等,转子将沿一个方向(正向)旋转,而通过将脉冲序列反转为“ABCD, ABCD, ABCD, A…”等,转子将沿相反方向(反向)旋转。

因此,在我们上面的简单示例中,步进电机有四个线相电机,定子上的极数为8个(2 x 4),间隔为45度。转子上的齿数为6个,间隔为60度。

然后,转子完成一整圈有24个(6齿 x 4线圈)可能的位置或“步进”。因此,上述步进角为:360度/24 = 15度。

显然,转子齿数和/或定子线圈越多,控制越精细,步进角越小。此外,通过以不同的配置连接电机的电线圈,可以实现全步、半步和微步角度。然而,要实现微步进,步进电机必须由(准)正弦电流驱动,这实现起来成本较高。

还能够最终靠改变施加到线圈的数字脉冲之间的时间延迟(频率)来控制步进电机的旋转速度,延迟越长,完成一整圈的速度越慢。通过向电机施加固定数量的脉冲,电机轴将旋转给定的角度。

使用时间延迟脉冲的优点是无需任何形式的额外反馈,因为通过计算给电机的脉冲数,可以准确知道转子的最终位置。这种对设定数量的数字输入脉冲的响应允许步进电机在“开环系统”中运行,使其控制更简单且更经济。

例如,假设我们的步进电机每步的步进角为3.6度。要使电机旋转216度,然后在所需位置停止,只需要总共:216度/(3.6度/步)= 80个脉冲施加到定子线圈。

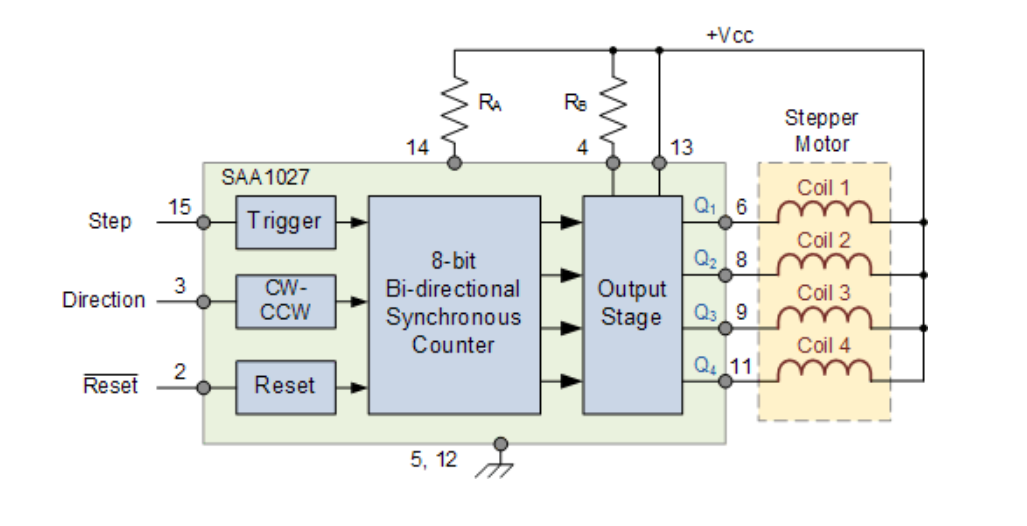

有许多步进电机控制器IC可用于控制步进速度、旋转速度和电机方向。其中一个控制器IC是SAA1027,它具有所有必要的计数器和代码转换功能,并可以自动以正确的顺序驱动4个全控桥输出到电机。

还可以选择旋转方向以及单步模式或选定方向的连续(无级)旋转,但这会给控制器带来一些负担。当使用8位数字控制器时,每步还能轻松实现256个微步。

在本教程关于旋转执行器的内容中,我们研究了有刷和无刷直流电机、直流伺服电机和步进电机作为机电执行器,可用于位置或速度控制的输出设备。

在下一个关于输入/输出设备的教程中,我们将继续研究称为执行器的输出设备,特别是将电信号转换为声波的设备,再次利用电磁原理。我们将在下一个教程中研究的输出设备类型是扬声器。

“liklon”的 RL78/G13 开发板做的PWM控制直流电机测试视频

基于 MHz 开关频率的器件助力实现 DC-DC 转换器和 EMI 滤波器的小型化

有要找网络变压器及DC-DC资料的请找我,我这里很全的--

上一篇:意法半导体新IMU集成先进的二合一MEMS加速计,用于可穿戴设备和中的高强度冲击感应

下一篇:英特尔推出全新AI套件,斩获MWC2025最佳AI首秀,助力用户快速打造智能助手